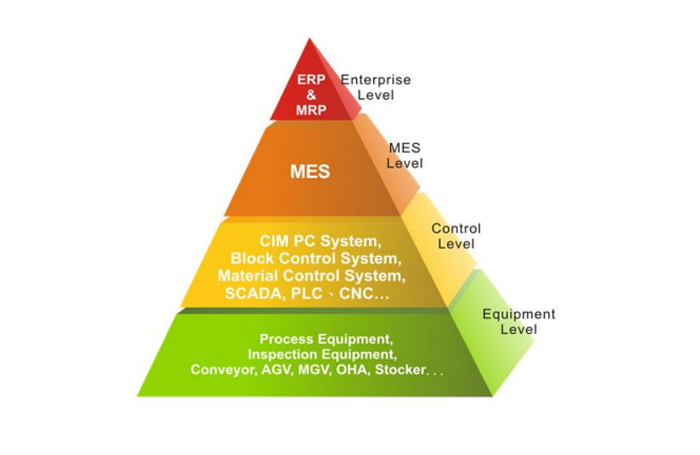

MES (Manufacturing Execution Systems,制造执行系统),位 于上层的企业计划管理系统ERP与底层的工业控制之间的面向车间层 的管理信息化系统,是企业CIM信息集成的纽带,是实施企业实时透 明制造战略和实现车间生产敏捷化的基本技术手段。

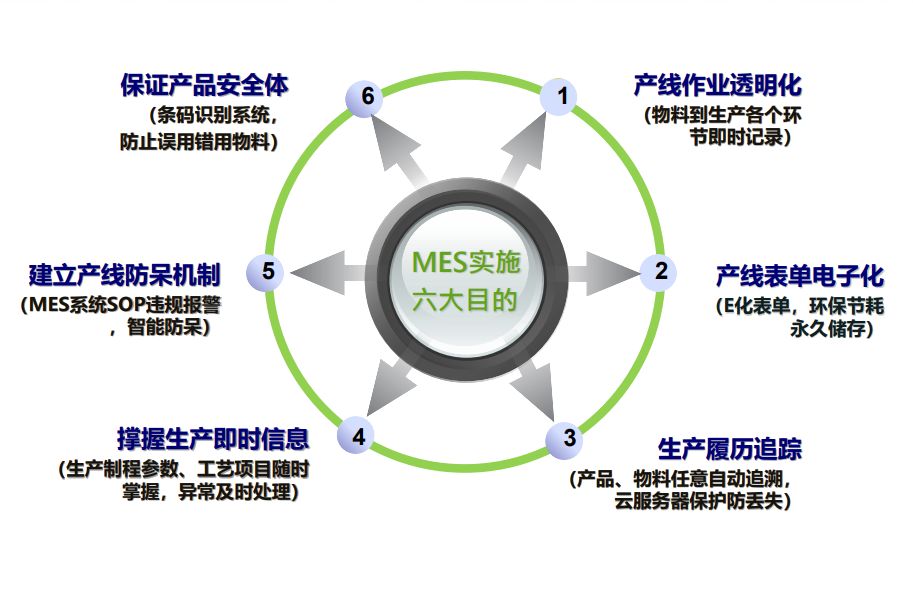

MES实现从订单下达到产品完成的整个生产活动进行实时优化, 及时、准确的对工厂活动进行指导、启动、响应和报告,对条件变化 快速响应,减少非增值活动,以提高工厂的生产效率,提高产品质量 ;MES可以提高生产价值的回报率,保障及时交货能力,保持合理 库存量,加快库存周转,提高现金流转率。

咨询热线:

MES制造执行系统将ERP资源计划管理层与底层车间生产控制层之间有效地联系起来,在对生产资源整合的基础上,利用生产计划->生产指引->生产监控->质量控制->调整优化的逐步优化过程,实现生产精准追溯、生产过程防错、异常及时预警、生产过程透明化,提高生产效率和产品质量。

MES实施可以为企业带来丰厚的经济效益,如下图所示:

| 定性分析 | 定量分析 |

| 减少/消除数量录入时间 | 降低30%-70% |

| 提高数据完整性 | 提高95%以上 |

| 减少生产数据统计工作 | 80%的工作减少 |

| 减少书面作业时间 | 平均降低了56% |

| 缩短制造周期 | 缩短25%-45% |

| 降低库存量 | 降低12% |

| 减少在制品(WIP) | 平均减少了24% |

| 提高产品质量 | 产品缺陷平均降低了18% |

| 提高员工工作绩效 | 工作绩效提高20% |

*国际联合会MESA协会的调查统计数据

MES构建,实现对车间人、机、料、法、环生产要素的精细化管控,为企业内部实现生产实时化,状态可视化、生产过程可追溯、生产优化的可持续提供信息支撑。

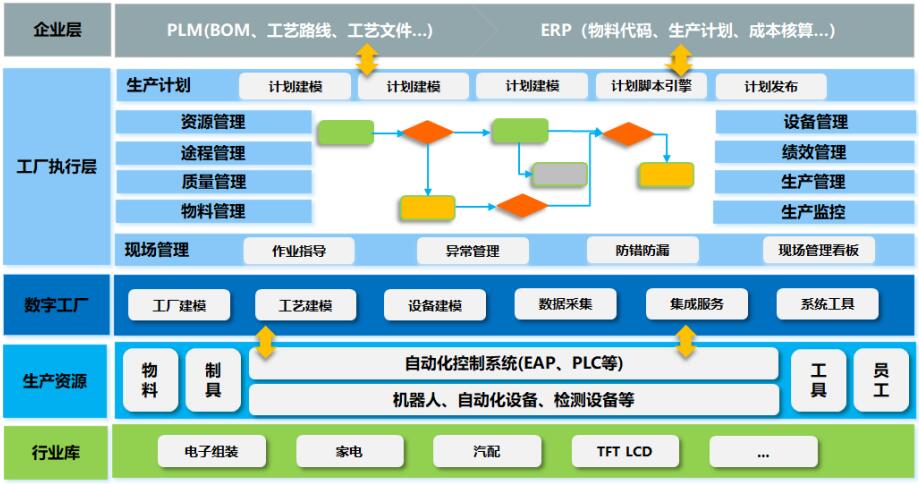

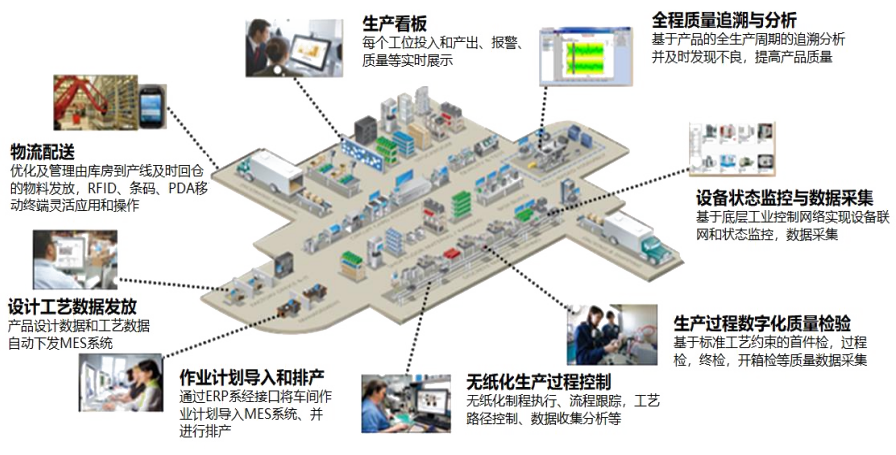

MES系统自动导入工单,BOM,产品工艺和生产计划等,对生产资源和生产环境进行评估,生成较优的生产排程方案,通过与设备互联实现无纸化生产执行、流程跟踪、工艺路径控制和数据收集、分析,保障生产有序、可控,通过相应的质量计划,保障生产过程中的质量可控,实现生产过程精益化、可视化,减少生产成本,提升生产效率,提高产品质量。

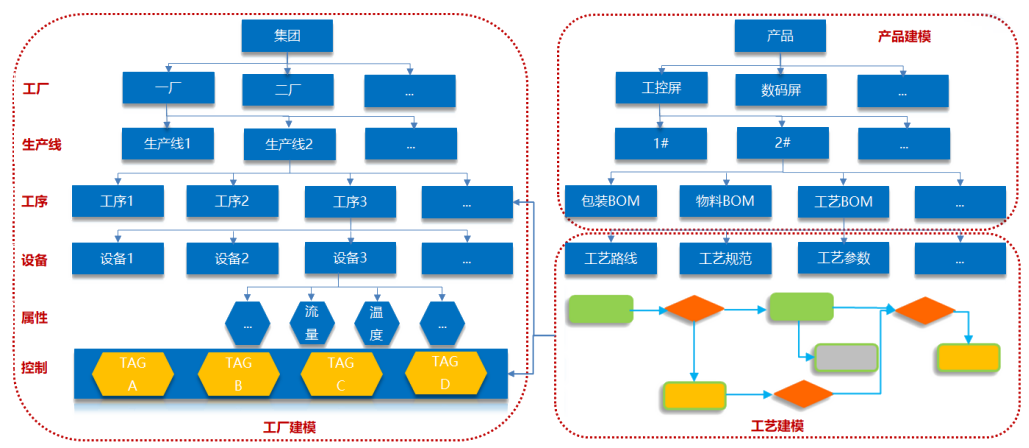

工厂建模根据物理模型(实际的设备、区域、产线等)和逻辑模型(工艺流程),基于国际MES行业标准ISA-95的工厂模型层次来完成工厂模型的创建,为车间生产执行管理提供基础数据支撑。

价值阐述:

➢ 采用图形化界面,方便灵活建立生产模型和构建模型化的数字工厂,为生产执行、模拟仿真奠定基础。

➢ 通过标准工艺的灵活配置,实现多品种小批量的实时生产,快速响应客户。

➢ 通过工厂模型的建立,为计划、调度、生产、优化提供可靠的架构支撑,实现生产优化的闭环管控。

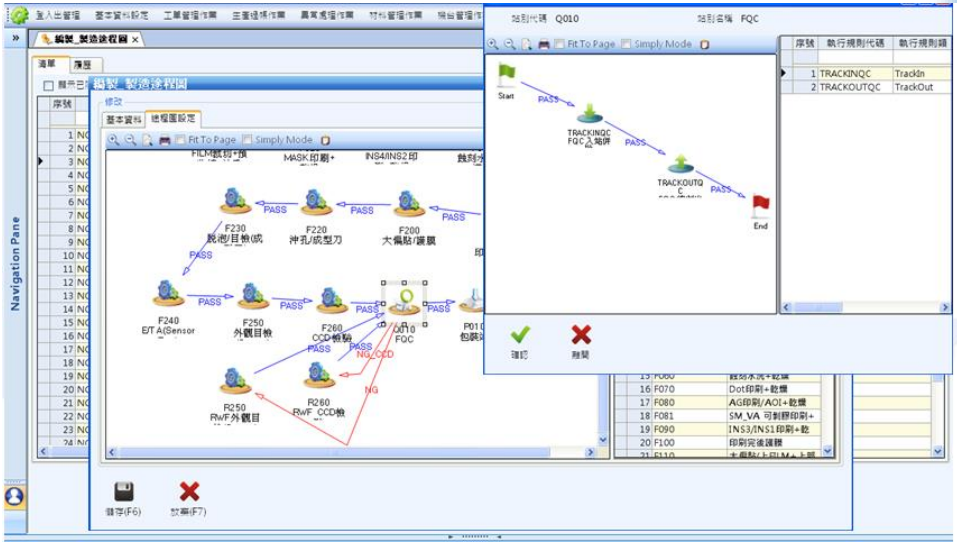

价值阐述:

➢ 生产工艺可直观灵活配置,含子工艺流程配置。

依照ERP计划排产对接至MES系统,生管排产至产线有序生产。

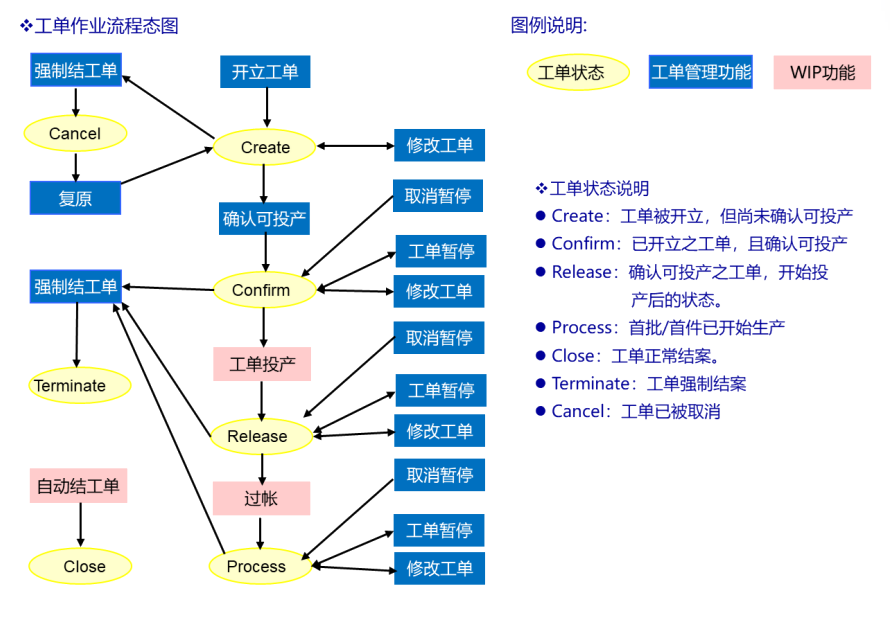

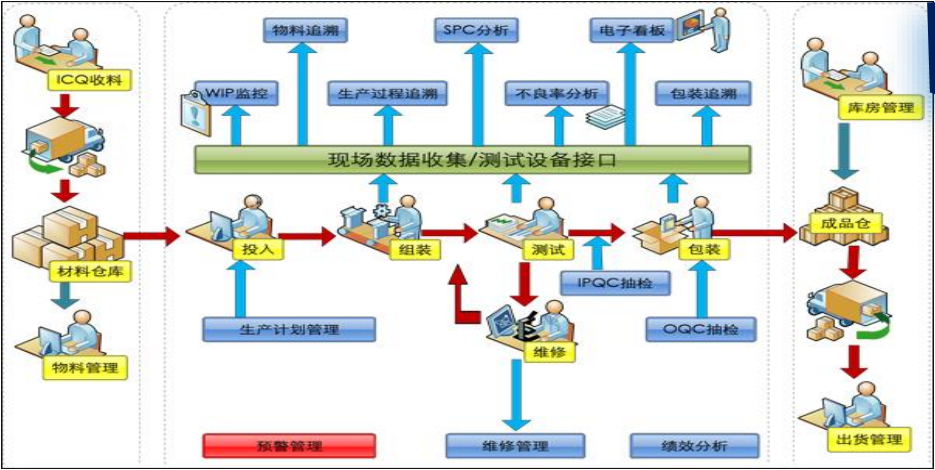

生产管理是在生产工单的指导下,根据生产工艺组织生产,跟踪和记录生产过程数据,使管理者实时掌握全厂的 投入产出、物料耗用以及品质状况,以此来不断优化生产过程。

价值阐述:

➢ 通过工位数据采集设备和标准工艺路线来指导生产过程的执行,实现工序、物料的的及时防错、防呆。

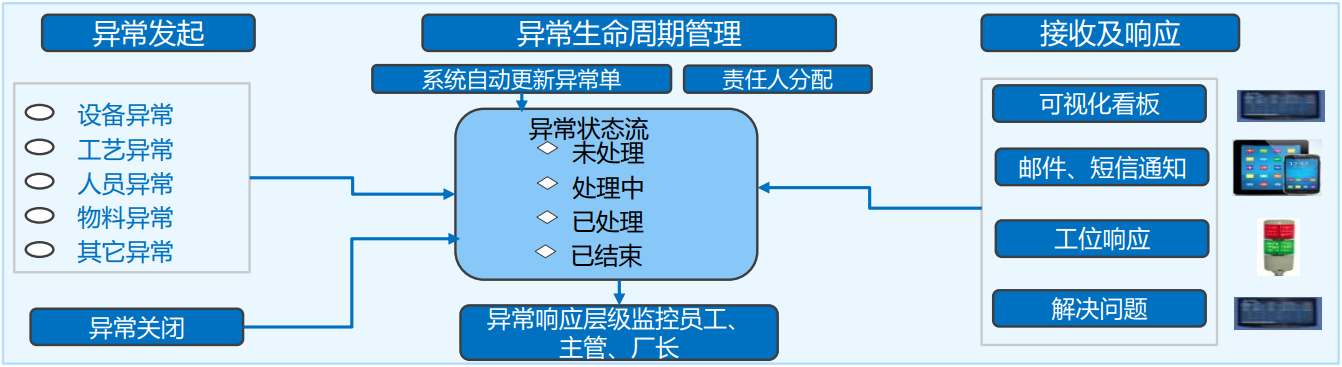

➢ 通过完善的异常预警机制,保证异常能够得到及时的处理,使生产订单能够按时完成,以免影响生产进度。

➢ 通过采集的质量数据形成质量分析报表,帮助质量人员决策分析质量异常情况,将质量问题遏制在萌芽期。

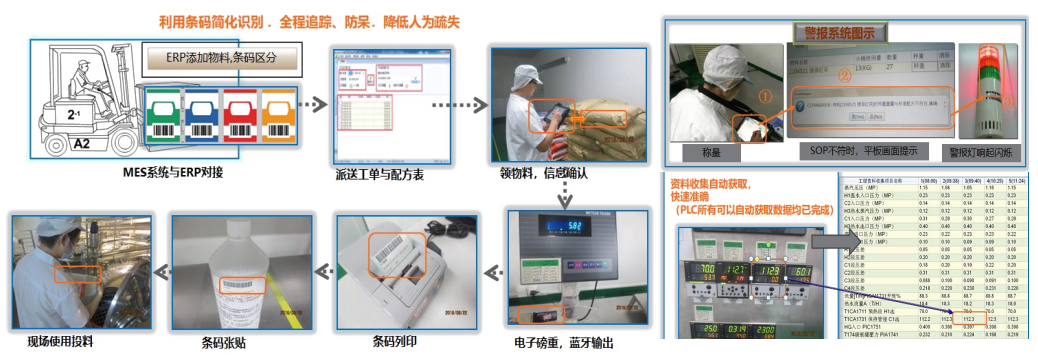

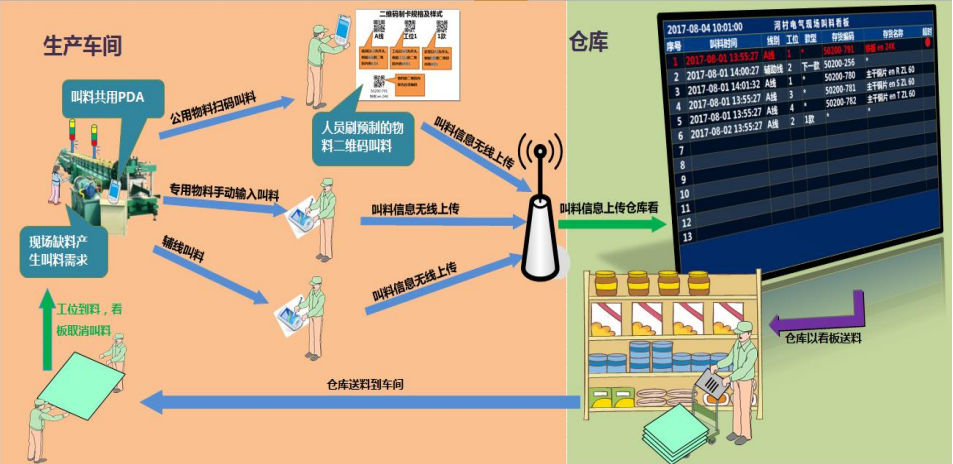

物料管理保证生产所需的物料正常及时供给,同时能够通过物料管理功能对生产过程中的每个环节,从原辅料采购到最后成品入库、交货出库的整个过程中的物料运行状态进行及时统计、反馈,从而实现物料的双向追溯,让物料管理工作和企业的生产更为高效。

价值阐述:

➢ 通过条形码追踪产品序号,收集完整物料批次信息,正确掌握不良品物料的影响范围,降低成本,提高产品服务水准。

➢ 通过物料管理增强了在制品管理,加强车间在制品流转的信息传递,保证按计划要求做好车间内的生产。

➢ 物料管理给生产调度提供准确的生产进度信息,消除或降低停工待料现象。

质量管理通过在线的质量检验和离线的实验室分析数据的信息记录,跟踪和分析产品在加工过程中各工序的质量状况,以保证产品质量在控制范围内,并向相关人员提供质量改进的有关建 议。

价值阐述:

➢ 实现质量信息及时准确采集与处理,针对产品进行事前预防,降低质量问题所造成的大量人力物力财力的浪费。

➢ 实现质量异常快速定位、快速响应、提高生产、工艺、工程、研发部门之间的质量异常处理协同能力。

➢ 通过质量SPC分析和预测,为企业质量决策提供可靠的依据,从而提高车间质量管理效率,控制产品不合格率。

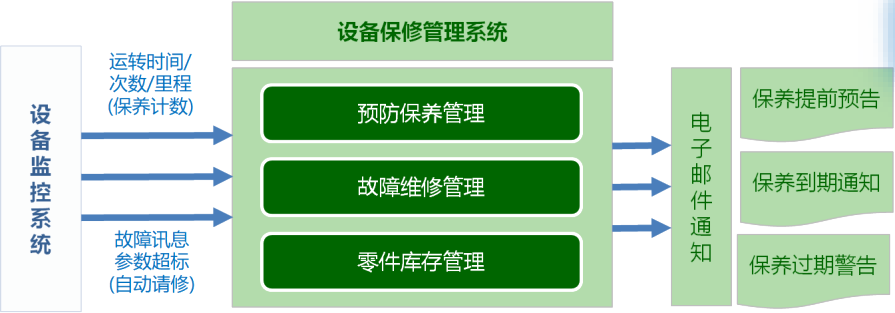

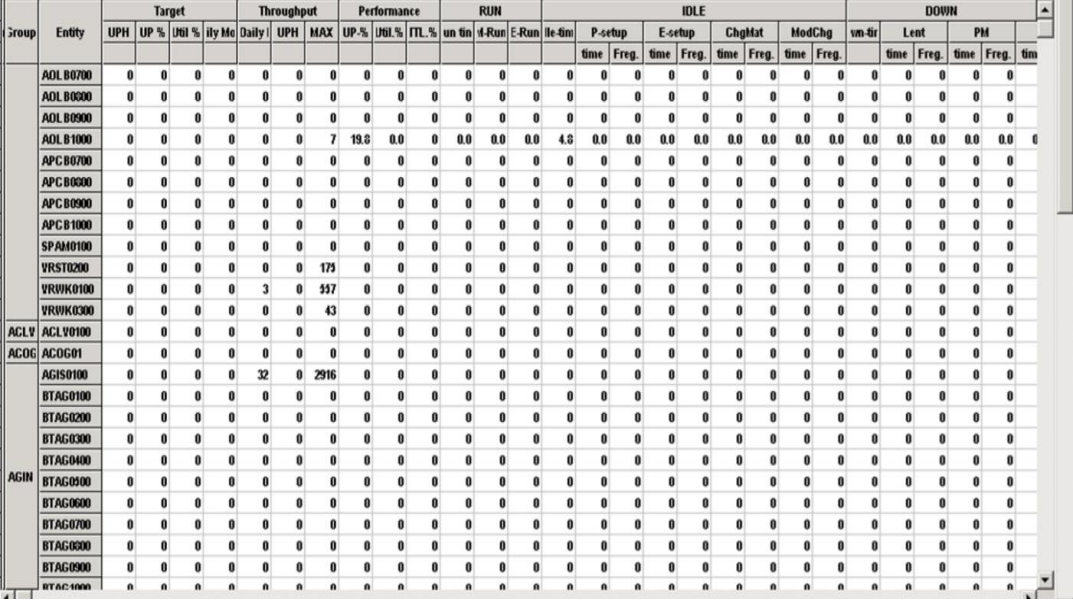

记录设备和工具的维修保养情况,指导维护工作,保证机器和其他资产设备的正常运转提高设备生产效率、优化设备生产过程以实现工厂的执行目标。

价值阐述:

➢ 通过设备实时监控,实现保养维护的动态提醒并及时反馈处理状态,降低维护费用,提高设备的可靠性和利用率。

➢ 通过设备联网实时采集工艺参数,实现生产过程可追溯、品质异常可分析,不断优化参数,提高工艺品质。

➢ 通过对设备OEE的分析解决瓶颈问题,提高生产效率,降低废品率,提高质量水平。

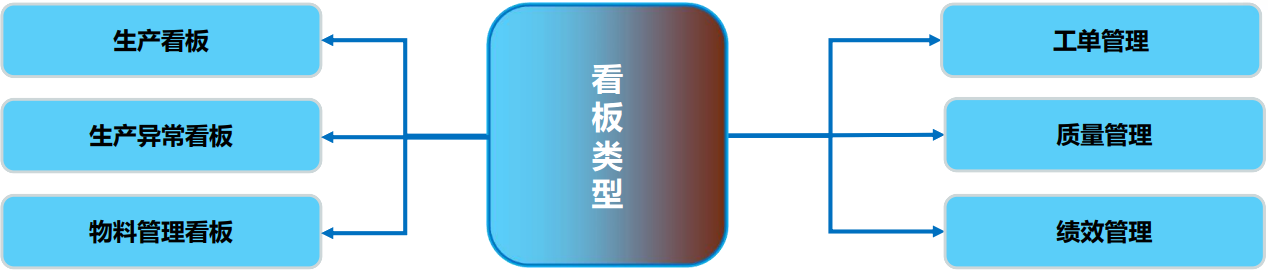

看板管理可以对生产现场进行及时控制,在MES系统中其作用相当于联络神经,在工序之间、部门之 间以及物流之间发挥着重要作用,是为了达到准时生产方式(JIT)控制现场生产流程的工具和方法,有利 于提高企业管理水平、提高企业整体工作效率、降低企业生产成本从而使企业获得更大的利润空间。

价值阐述:

➢ 通过看板管理对生产、品质、仓库情况进行实时监测,让任务透明化、让拉动高效化、让预警自动化。

➢ 通过看板,生产现场管理人员可以直接掌握生产进度、质量等现状,为其进行管控决策提供直接依据。

➢ 通过看板管理实时掌握仓库、线边、产线的物料情况,不断优化物料配送,实现物料拉动生产。

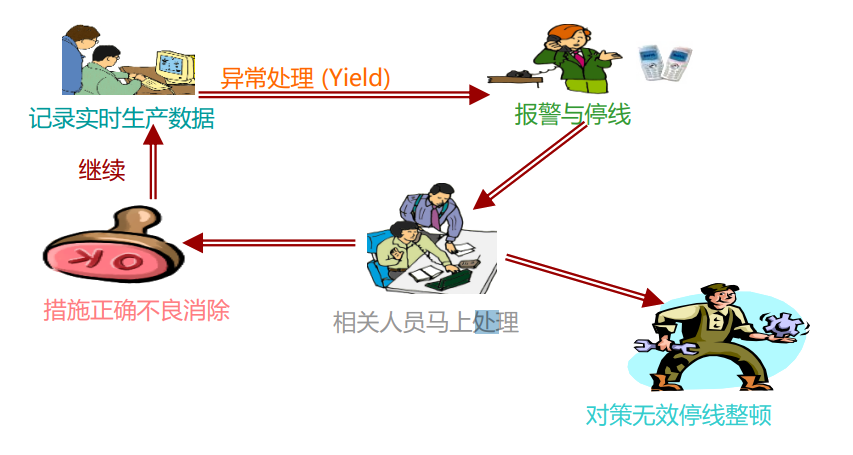

生产监控以生产过程的实时数据为基础,实现对生产车间、辅料库、成品库等生产区域的生产进度、工 艺质量、物料消耗情况进行实时监控。生产过程监控系统发现异常时可以按照预先设置做出报警,帮助企 业的生产指挥调度部门进行生产协调、合理调度,提高生产的快速反应能力。

价值阐述:

➢ 针对现场的设备以及人员的监控,实时通过移动端发送生产资源状况,减少因信息滞后带来的损失。

➢ 通过对产线物料的监视,达到当产线物料低于安全值时,及时通知仓库发料,从而向JIT生产靠拢。

➢ 通过对品质的监控,当良率低于预设值时,及时通知相关责任人进行处理,减少因工程缺陷带来的损失。

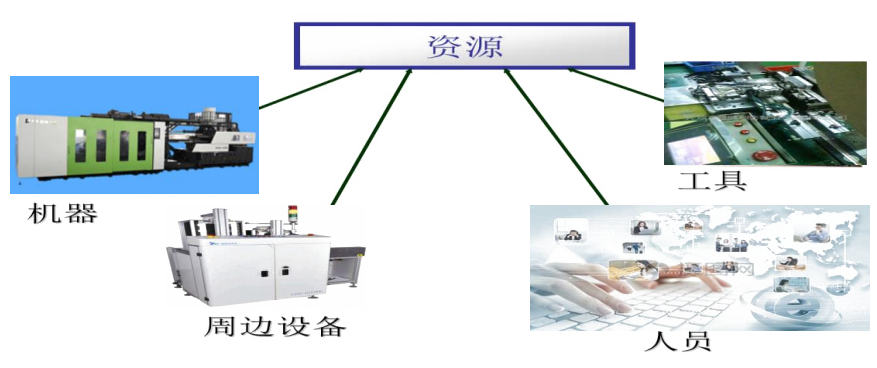

资源管理是对机器、工具、人员、物料以及其它生产实体(例如工艺文件、数控加工程序等文档资料)的管理,用以保证生产的正常进行。

价值阐述:

➢ 针对现场的设备以及人员的监控,实时通过移动端发送生产资源状况,减少因信息滞后带来的损失。

➢ 通过对产线物料的监视,达到当产线物料低于安全值时,及时通知仓库发料,从而向JIT生产靠拢。

➢ 通过对品质的监控,当良率低于预设值时,及时通知相关责任人进行处理,减少因工程缺陷带来的损失。

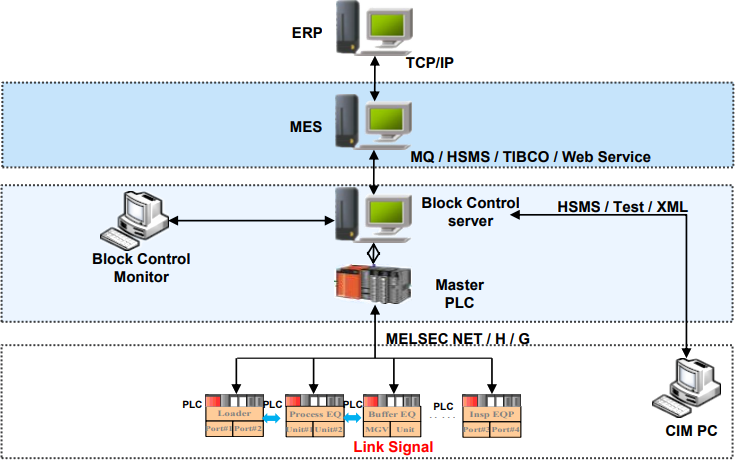

PLM、ERP、MES一起构成设计、计划、控制、反馈、调整的完整闭环系统,通过接口进行计划、命 令的传递和实际生产数据的接收,使研发设计、生产计划、控制指令、实时信息在整个PLM、ERP、MES、 基础自动化的体系中透明、及时、顺畅的交互传递。

价值阐述:

➢ 实现公司内部信息和数据的集中管理,打通内部的关键链条,从根本上减少信息和数据内部流通的时间。

➢ 实现生产现场加工状态信息动态采集,可为ERP或管理层提供生产进度、在制品状况、设备利用状况等关键数

据支持。

➢ 通过与设备的互联互通及时准确的采集设备的生产数据,管理层人员可以通过手机随时随地了解生产情况,从

而实现设备层与制造层的通信智能化、信息即时化、过程透明化,以及生产的可预测、可考核、可追溯。

项目简介

某公司(以下简称A公司)是国家级高新技术企业,专门从事触 控面板生产和加工,拥有先进的数控、程控生产加工设备和半自动流 水生产线。

A公司领导深刻认识到企业信息化在生产效率提高、品质改善和 综合管理水平提升方面的重要性,在2017年6月份提出企业生产管理 系统建设要求,同年12月冲擎智慧对该公司实施了CIM系统。

A公司CIM系统主要围绕生产设备网络建设、生产管理、设备管 理、工具管理、物料管理、质量管理等企业关注的重点环节进行建设 。该项目与公司原有ERP系统进行无缝集成,实现企业内部数据统一 、关联追溯。

系统总体方案

系统采用自顶向下的方法,将系统分解为各个子系统 ,各子系统分解为各功能模块,明确各功能模块、各子系 统之间的相互关系和接口指标,实现各功能模块和各子系 统的分解与组装,达到完成总体功能的目标。

背景说明

某工厂,今年景气转好,订单满载,为了鼓励作业员多生产,将薪资制度由计时制改为计件制,但实施后发现, 当员工换线生产或多人在同一个工作站生产时,反而需要投入更多计算产量的人力。此外,纸本记录公布的个 人件数有时间差,不只公平性遭质疑,且演生更多管理的问题,连最初鼓励生产的目的皆未达到。

本案特色

亦即在关键机台装设感知器(Sensor)或是做设备连线,每生产一件,感知器即自动加计一次,计数器上的显现数 不但可让操作员实时知道生产的件数,趁换线(机台)生产时怠工闲晃的诱因亦可降低,而达到鼓励产量的目的。

| 改善生产良率 | 生产效率 | 降底在制品WIP | 其他效益 | |

| 导入前 | 0% | 每台平均50,000个/天 | 0% | 第一时间取得生产进度、设备率、 产品良率及人员动态,便利管理 者实时反应、妥善管理。 |

| 导入后 | 22% | 每台平均65,000个/天,提升 | 32% |

背景说明

近几年汽配业稳健成长,某公司既为国内车灯重要生产商,并持续扩厂增产以应付大量订单,但在产能与人力 大幅增加之前提下,会衍生问题诸如:产量报工不实时、人员工时不准确、稼动低落等因素使得不易掌握整体 生产进度/状况,故转型智能工厂并导入相关工厂管理系统即为首要目的之一。

本案特色

本案以MES便利操作与管理看板之特点,于产线设置(触控)电脑供人员产出报工,另为求精准工时与稼动,人员须选取 对应工时状况,后续以相关实时性报表查询与看板显示可大幅提升管理效率。此外,产线结合安灯系统,生产时若发 生异常,立即点选并亮灯呼叫相关人员前来处理,此举能增进整厂异常处理的效率。

| 人员工时统计 | 异常状况 | 报表制作时间效率 | 其他效益 | |

| 导入前 | 人员自行估算 | 电话或Mail通知 | 1~2/天 | (1)生管更能掌握产线状况与工单生产 进度以顺利后续派工,并减少异常插 单现象。(2)减少误写频率与纸张用量, 各部门信息流协调一致且迅速。 |

| 导入后 | 系统自动记录 并精确统计 | 三色灯与广告牌警 示,系统留存纪录 | 实时 |

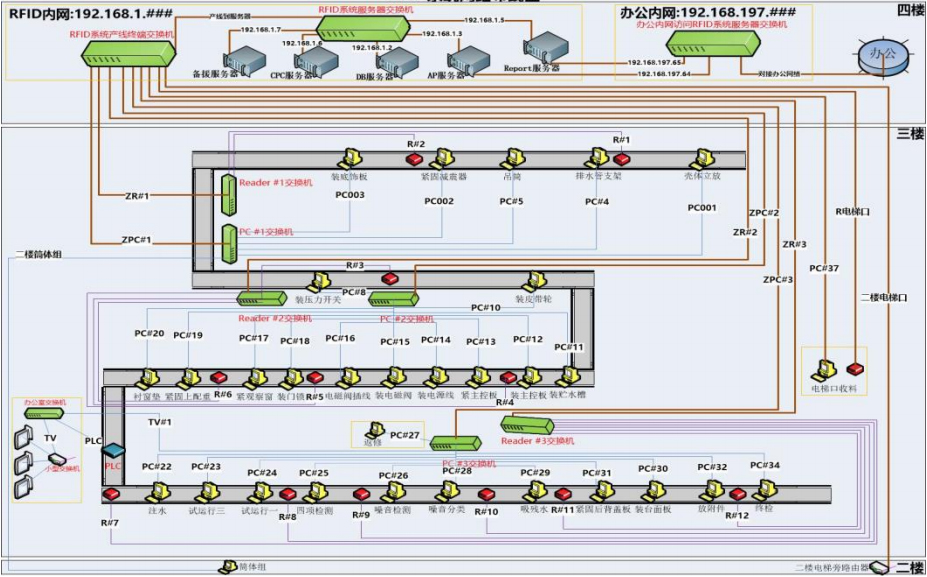

项目简介

某公司(以下简称B公司)是国家级高新技术企业,专门从事家 电生产和加工,拥有先进的数控、程控生产加工设备和半自动流水生 产线。

A公司领导深刻认识到企业信息化在生产效率提高、品质改善和 综合管理水平提升方面的重要性,在2016年初,现公司团队对该公司 实施了CIM系统。

A公司CIM系统主要围绕生产设备网络建设、生产管理、物料管 理、质量管理等企业关注的重点环节进行建设。实现企业内部数据统 一、关联追溯。

系统总体方案

系统采用自顶向下的方法,将系统分解为各个子模块 ,明确各功能模块、各模块之间的相互关系和接口指标, 实现各功能模块的分解与组装通过RFID技述,达到完成总 体功能的目标。

友情链接:| 南通海元芯盛智能科技有限公司 | 广域兴智能(南通)科技有限公司 | 南通欧雷德智能科技有限公司 | 南通金箭智能科技有限公司 |

Copyright © 2022 南通元兴智能科技有限公司 备案号: 苏ICP备2022022584号 技术支持:苏州汇成传媒